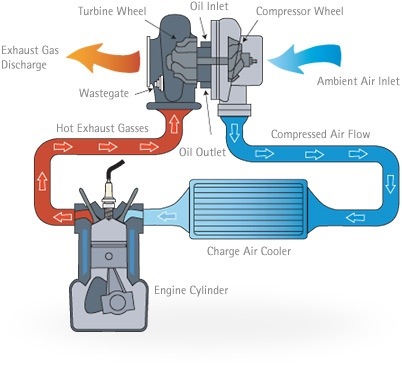

prinsip kerja turbo cukup sederhana, yakni mengkonversikan energi

panas dan tekanan gas buang hasil pembakaran motor bakar menjadi energi

mekanis putaran poros untuk digunakan lebih lanjut mengkompresi udara

yang akan masuk ke ruang bakar melalui

intake manifold.

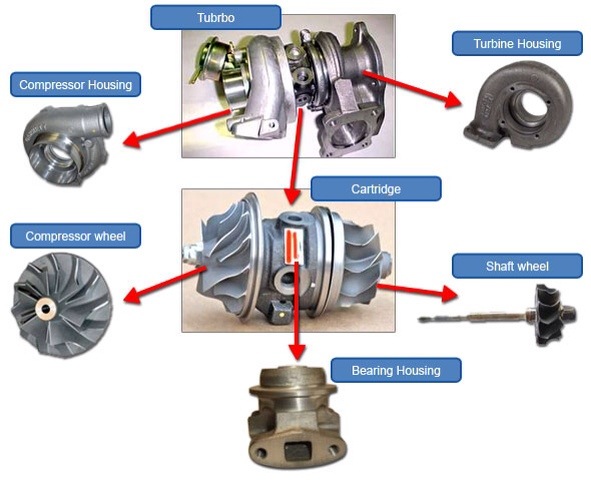

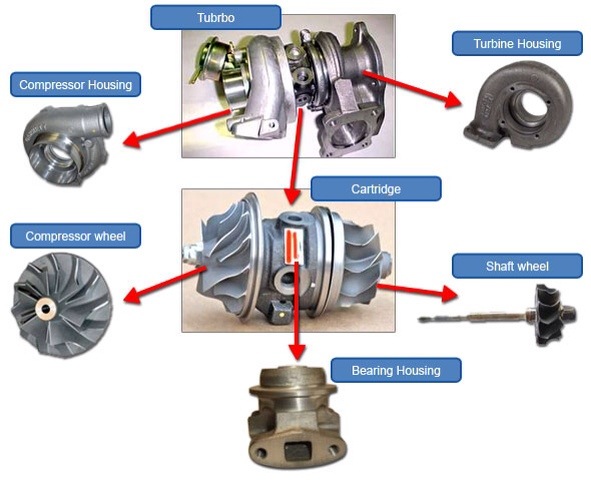

Komponen-Komponen Turbocharger

Berdasarkan prinsip kerja tersebut,

turbocharger tersusun atas beberapa komponen utama yakni turbin, kompresor, dan sistem

shaft. Namun selain itu, sebuah sistem

turbocharger juga dilengkapi dengan berbagai komponen pendukung yang akan kita bahas secara sederhana pada kesempatan kali ini.

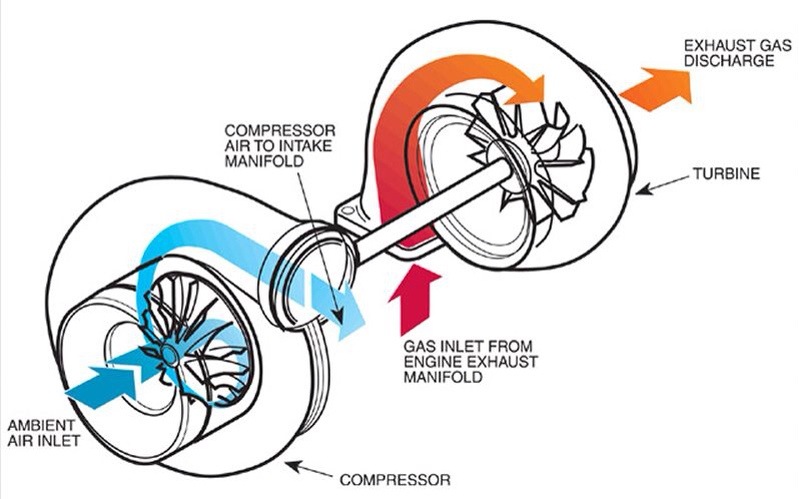

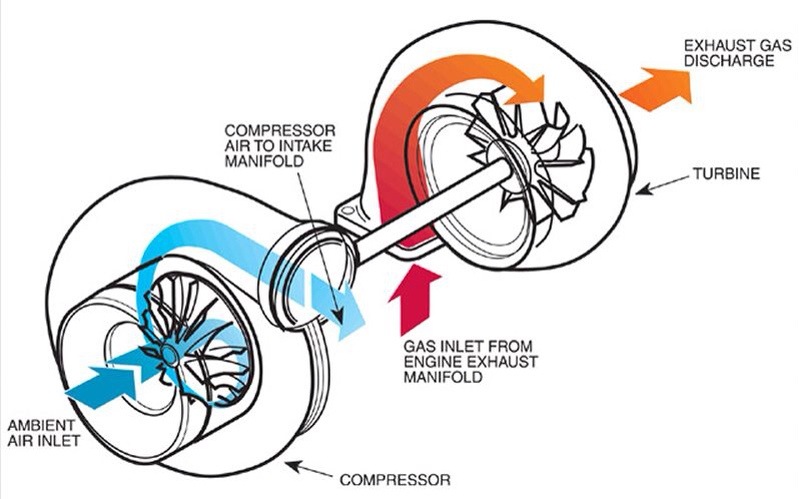

Turbin

Turbin adalah sebuah komponen mekanik yang berfungsi untuk

mengkonversikan energi panas fluida yang melewatinya menjadi energi

mekanis putaran poros turbin. Setiap turbin selalu melibatkan fluida

yang mengandung energi panas yang mengalir melewati sudu-sudu turbin.

Setiap sudu turbin berdesain membentuk nozzle-nozzle sehingga disaat

fluida melewatinya, fluida akan terekspansi diikuti dengan perubahan

energi panas menjadi mekanis.

Turbin Pada

Turbocharger

(

Sumber)

Fluida yang dikonversikan energi panasnya menjadi tenaga putaran poros pada sistem

turbocharger

tentu saja adalah udara gas buang dari hasil pembakaran motor bakar.

Gas buang ini masih menyimpan cadangan energi berbentuk panas dan

tekanan yang masih cukup bermanfaat.

Aliran Fluida Pada

Turbocharger

(

Sumber)

Turbin pada

turbocharger tersusun atas rotor dan

casing. Turbin ini biasa bertipe sentrifugal dengan

casing berbentuk

volute mirip seperti

casing pompa sentrifugal. Gas buang masuk melalui sisi

casing,

mengalir mengikuti bentuk “keong” dan masuk ke sudu melalui tepi rotor.

Selanjutnya gas buang mengalir mengikuti bentuk sudu turbin sekaligus

mengalami proses penyerapan energi panas dan tekanan menjadi putaran

sudu, dan berakhir ke sisi tengah rotor untuk keluar ke sisi

exhaust.

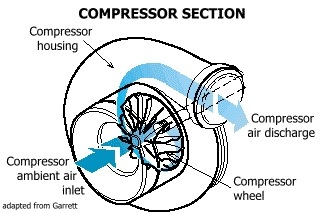

Kompresor

Kompresor pada

turbocharger, berfungsi untuk mengubah energi mekanis putaran poros

turbocharger

menjadi energi kinetik aliran udara. Kompresor berada pada satu poros

dengan turbin, sehingga pada saat gas buang mesin mulai memutar turbin,

kompresor juga akan ikut berputar dengan kecepatan putaran yang sama.

Energi mekanis yang dihasilkan turbin akan langsung digunakan sebagai

tenaga penggerak kompresor.

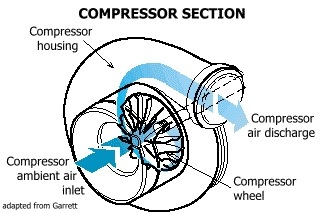

Kompresor Pada

Turbocharger

(

Sumber)

Kompresor

turbocharger bertipe sentrifugal dan tersusun atas dua bagian utama yakni sudu-sudu rotor dan

casing.

Pada saat impeller rotor kompresor mulai berputar dengan kecepatan

tinggi, udara atmosfer akan mulai terhisap dan masuk ke kompresor

melalui sisi inlet. Udara ini akan diakselerasi oleh impeller secara

radial menjauhi poros kompresor. Pada saat udara terakselerasi hingga ke

casing kompresor yang juga berfungsi sebagai diffuser,

kecepatan aliran udara akan turun dan tekanan statiknya akan meningkat.

Peningkatan tekanan udara ini akan diikuti dengan kenaikan temperatur

juga. Selanjutnya, udara terkompresi ini dikeluarkan untuk menuju ke

intercooler.

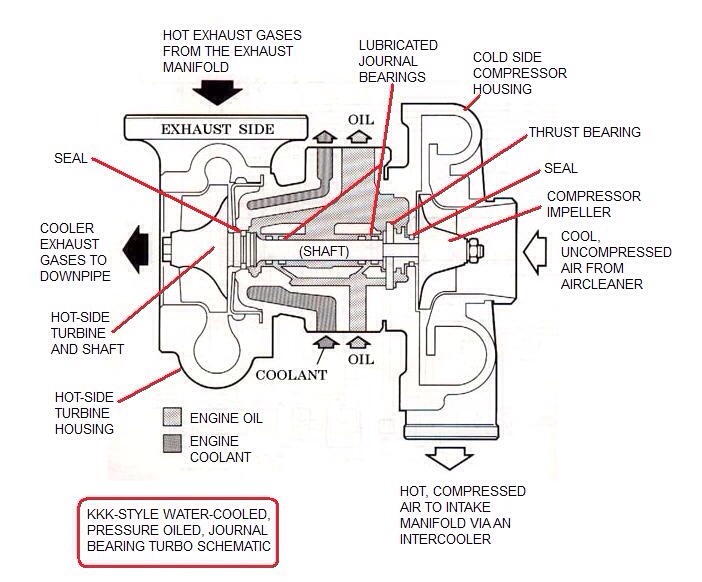

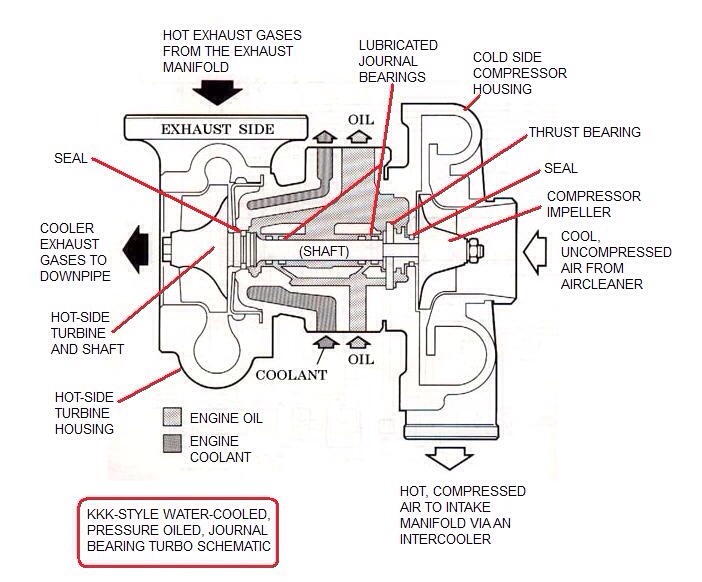

Center Housing & Rotating Assembly (CHRA)

Masing-masing turbin dan kompresor pada

turbocharger tersusun atas bagian rotor dan rumah

casing. Keduanya berada pada satu poros yang ditopang oleh sebuah sistem

bearing (bantalan) di tengah-tengah antara turbin dan kompresor. Untuk kebutuhan

assembly,

casing turbin dan kompresor disatukan oleh sebuah sistem bernama

Center Housing & Rotating Assembly (CHRA). Karena sistem

bearing juga terletak pada CHRA, maka sistem lubrikasi

turbocharge juga berpusat pada CHRA.

Sistem

Center Housing & Rotating Assembly

(

Sumber)

Putaran poros

turbocharger dapat mencapai 100.000 rpm. Dengan putaran secepat itu, dibutuhkan

bearing dengan kualitas baik.

Thrust bearing tradisional dari

turbocharge biasanya terbuat dari perunggu. Pada perkembangan selanjutnya

bearing modern

turbocharger adalah berupa

ball bearing dengan bahan keramik. Penggunaan

ball bearing lebih banyak dipilih karena

lifetime turbocharger menjadi lebih baik.

Sistem Pelumasan dan Pendinginan

Turbocharger

(

Sumber)

CHRA juga menjadi tempat sirkulasi sistem pelumasan oli dan pendinginan.

Turbocharge

bekerja pada temperatur yang sangat tinggi. Turbin menggunakan gas

buang motor bakar yang bertemperatur tinggi, kompresor akan menghasilkan

udara terkompresi yang juga bertemperatur tinggi. Maka untuk menunjang

keawetan

bearing maka dibutuhkan sistem pelumasan dan pendingan yang baik.

Intercooler

Udara yang mengalami kenaikan tekanan di dalam sebuah ruangan dengan

volume konstan, akan diikuti pula dengan kenaikan temperaturnya. Dalam

termodinamika, proses ini disebut dengan proses isokhorik atau

isovolumetrik. Setiap kompresor pasti diikuti dengan proses isokhorik

ini, tak terkecuali kompresor pada

turbocharger. Hal ini ditandai dengan naiknya temperatur udara terkompresi yang keluar dari kompresor

turbocharger. Atas dasar inilah dibutuhkan sebuah sistem pendingin udara bernama

intercooler sebelum udara bertekanan tersebut masuk ke

intake manifold.

Turbocharger Intercooler

(

Sumber)

Intercooler merupakan sebuah

heat exchanger yang umumnya menggunakan udara atmosfer sebagai media

cooler. Udara terkompresi masuk ke sisi

tubing

kecil yang tersusun atas plat-plat tipis aluminium mirip konstruksi

radiator. Udara atmosfer mengalir dengan bantuan kipas melewati

sela-sela

tubing dan menyerap panas udara terkompresi melalui permukaan

tubing.

Wastegates

Sebuah mesin kendaraan bermotor selalu bekerja pada rentang rpm putaran

mesin yang bervariasi. Berbagai variasi rpm tersebut tentu saja

menghasilkan jumlah gas buang yang bervariasi pula. Semakin tinggi

putaran mesin, akan semakin banyak kuantitas gas buang dan temperatur

gas buang pun juga semakin tinggi. Jika semua gas buang mesin masuk ke

turbin

turbocharger, dapat kita bayangkan putaran

turbocharger

pasti menjadi tidak terkontrol. Pada kondisi ini jika mesin kendaraan

terlalu lama pada putaran tinggi, maka hal ini dapat menyebabkan

overheating pada turbin dan kompresor bahkan hingga mencapai titik lebur komponen-komponen

turbocharger.

Bahkan pada keadaan ekstrim, kondisi ini dapat langsung merusak piston

motor bakar dengan meninggalkan lubang meleleh pada piston tersebut.

Wastegates Pada

Turbocharger

(

Sumber)

Wastegates digunakan untuk mengatasi kondisi di atas. Komponen ini berfungsi sebagai

bypass valve untuk membuang gas buang motor bakar pada kondisi tertentu untuk tidak masuk ke dalam turbin

turbocharger melainkan langsung menuju

exhaust. Pada kondisi mesin stabil,

wastegates akan menutup. Sedangkan pada saat proses akselerasi, dimana tekanan gas buang meningkat,

wastegates akan membuka sehingga putaran turbin

turbocharger tidak mengalami sentakan yang berlebihan.

Wastegates

bekerja berdasarkan pegas-pegas keong yang dapat diatur ketegangannya,

sehingga mekanik dapat mengatur ketegangannya untuk mendapatkan kinerja

terbaik dari

turbocharger.

Blow-Off Valve

Blow-off valve sejatinya adalah

pressure relief valve yang berfungsi untuk membuang udara terkompresi ke atmosfer pada saat tekanan udara keluar kompresor

turbocharger terlalu besar. Pada saat sopir sebuah mobil ber-

turbocharger mengurangi tekanan pedal akselerasi, katup

intake manifold akan menutup sehingga udara bertekanan dari

turbocharger tidak dapat masuk ke ruang bakar. Jika

turbocharger tidak dilengkapi dengan

blow-off valve, maka tekanan udara terkompresi akan terus naik, dimungkinkan akan bocor keluar, merusak bagian-bagian

intake manifold, atau bahkan dapat menyebabkan

surging/stall pada

turbocharger. Tentu saja hal ini dapat merusak berbagai komponen mesin.

Blow-off valve

Blow-off valve memiliki konstruksi yang mirip dengan

wastegates.

Pada saat mesin berakselerasi maupun beroperasi stasioner, katup ini

akan menutup. Ia akan membuka pada saat mesin mengurangi kecepatan

putarannya, sehingga tekanan udara yang berlebih cukup kuat untuk

mendorong pegas

blow-off valve ini.

Saluran Pipa

Penggunaan

turbocharger tidak dapat dipisahkan dengan saluran pipa yang menghubungkan berbagai komponen mesin. Saluran pipa

turbocharger

dapat dikelompokan menjadi dua bagian, yakni saluran panas dan saluran

dingin. Pipa saluran panas mengalirkan gas buang dari ruang bakar ke

sisi inlet turbin

turbocharger, serta membuang gas buang

keluaran turbin menuju sistem exhaust (knalpot). Sedangkan pipa saluran

dingin mengalirkan udara atmosfer masuk ke kompresor, udara bertekanan

dari outlet kompresor ke

intercooler, serta mengalirkan udara dingin bertekanan dari

intercooler ke

intake manifold

motor bakar. Dikarenakan perbedaan tipe fluida yang melewati kedua

saluran tersebut, tentu saja karakteristik material yang digunakan oleh

keduanya juga berbeda. Sisi gas buang harus menggunakan material yang

tahan terhadap temperatur, tekanan tinggi,

backpressure, dan tegangan (

stress). Sedangkan sisi udara terkompresi diguanakan material yang kuat untuk tekanan tinggi.

Saluran Pipa

Turbocharger